Anbei ein Kurzüberblick, wie man selbst eine Leiterplatte herstellen kann.

-

- Layout auf eine Folie drucken und das Basismaterial mit UV-Licht für 3 Minuten und 30 Sekunden belichten

Mit dem Abziehen der Schutzfolie muss das Basismaterial zeitnah belichtet werden, da der Fotolack durch das natürliche UV-Licht belichtet wird. Fingerabdrücke auf dem Basismaterial und der Folie sind tabu. Als Drucker hat sich ein Tintenstrahldrucker bewährt. Mit Overheatfolien von HP kann man selbst Leiterplatten mit einem Pinabstand von 0,14 mm anfertigen.

-

- Leiterplatte mit Natriumhydroxid für 1 Minute entwickeln

Bereiche, welche von der Druckerschwärze verdeckt waren sind nun säureresistent. Die Anderen werden durch das Ätzbad abgetragen.

- Leiterplatte mit Natriumhydroxid für 1 Minute entwickeln

Bei doppellagigen Leiterplatten muss man sich aus 2 Folien eine Belichtungstasche fertigen, damit auch beide Lagen zu 100% passend übereinander liegen. Ein Layout mit Schrift hilft, bei der Entscheidung, ob man das Layout auch richtig herum ausgedruckt hat (gespiegelt oder nicht ![]() ).

).

-

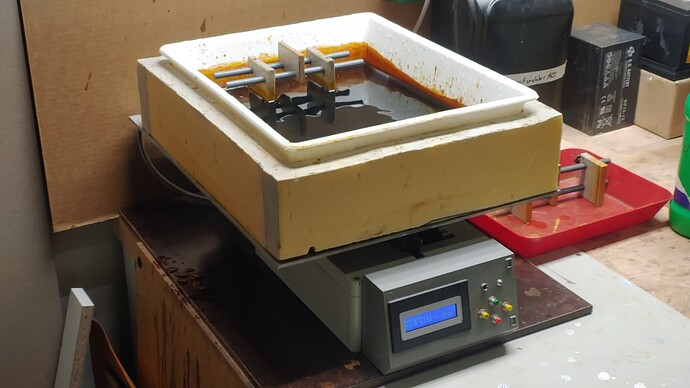

- Leiterplatte für 6 bis 8 Minuten in das Ätzbad legen

- Leiterplatte für 6 bis 8 Minuten in das Ätzbad legen

Das Eisen(III)-chlorid wandelt nun bei 50°C die säurefreundlichen Bereiche in einen Kupferoxidschlamm, welcher durch das automatische Schwenken (kann auch per Hand erfolgen) der Wanne abgetragen wird.

-

- Leiterplatte zu schneiden und bohren

- Leiterplatte zu schneiden und bohren

Für Leiterplatten gibt es entsprechende Vollhartmetallbohrer, welche durch glasfaserverstärkte Leiterplattenmaterial nicht so schnell stumpf werden.

-

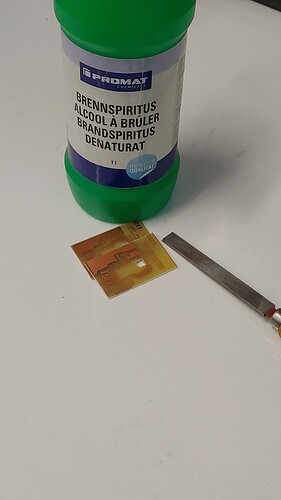

- Leiterplatten mit Spirtus oder Aceton waschen, damit das blanke Kupfer zum Löten bereit steht

- Leiterplatten mit Spirtus oder Aceton waschen, damit das blanke Kupfer zum Löten bereit steht

-

- Nach dem Bestücken und der Inbetriebnahme wird die Leiterplatte erneut mit Aceton und einem Pinsel gewaschen. Final erfolgt ein Auftrag eines Isolierlacks für glänzendes Kupfer und definierten Zuständen auf der Leiterplatte.

- Nach dem Bestücken und der Inbetriebnahme wird die Leiterplatte erneut mit Aceton und einem Pinsel gewaschen. Final erfolgt ein Auftrag eines Isolierlacks für glänzendes Kupfer und definierten Zuständen auf der Leiterplatte.

-

- Das Ergebnis genießen und hoffentlich lange Freude haben.

Was wird benötigt:

*bedruckbare Folien

*Entwickler

*Säure

*UV-Belichter

*Fotoschalen zum Belichten und Schwenken

*Bohrer

*Basismaterial

*Reiniger

*ggf. Schutzlack

*eine Entsorgungsstation für verbrauchte Chemikalien