Einleitung

Vor langer Zeit habe ich hier mal die Biobox V1 beschrieben - das war damals ein fertiges Gehäuse, in das ich vorne einen Ring eingefräst habe und Löcher für den Lautsprecher. Und klar: Oben halt Löcher für Drehencoder und Taster. Damals hatte ich noch wenig Werkzeug - das ist z.G. inzwischen anders. Da ich gerne mit Holz arbeite und Eiche (optisch) mein Lieblingsholz ist, war klar wohin die Reise geht…

Konzept

Bei der v2 habe ich ein eigenes Gehäuse verbaut (das Konzept mit Ringfräsung/Lautsprechermatrix ist identisch). Ich habe hierzu aus dem Baumarkt eine Leimholzplatte gekauft (18 mm dick), die ich (mangels Bandsäge) auf der Kreissäge auf 12 mm „reduziert“ habe. Primär damit der ESPuino nicht so schwer wird. Ich habe dann sechs Teile so zurechtgesägt (vier davon auf Gehrung), so dass sich später eine Kantenlänge von 12 cm ergibt. Auch hier wieder passend einen Ring auf der CNC ausgefräst und komplementär dazu folierte Plexiglasringe, die den Neopixel abdecken.

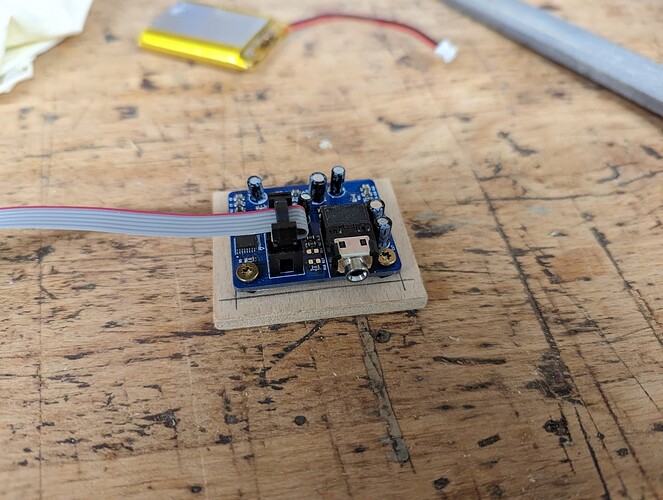

Die Vorarbeiten habe ich bereits vor 1,5 Jahren gemacht und weitere Arbeiten im April 2022. Ihr könnt euch also vorstellen, wie lange ich meinem Sohnemann versprochen habe, dass er endlich mal einen neuen ESPuino kriegt ![]() . A propos Sohnemann: Er (damals sechs Jahre alt) hat die mini-Platine, also auch die SMD-Teile, selbst (unter meiner Anleitung) gelötet. Ist schon eine etwas ältere Version der mini-Platine (ca. ein Jahr alt), was halt wie gesagt daran liegt, dass ich das Projekt so lange aufgeschoben habe.

. A propos Sohnemann: Er (damals sechs Jahre alt) hat die mini-Platine, also auch die SMD-Teile, selbst (unter meiner Anleitung) gelötet. Ist schon eine etwas ältere Version der mini-Platine (ca. ein Jahr alt), was halt wie gesagt daran liegt, dass ich das Projekt so lange aufgeschoben habe.

Wichtig war mir, wie schon beim letzten Mal, dass per Magnet-USB aufgeladen und auch geflasht werden kann. Von der Bedienung her ein ganz klassisches Design mit drei Buttons und einem Drehencoder. Als Kartenleser kommt der PN5180 zum Einsatz.

Material

Dazu der Hinweis: Den Lolin D32 pro habe ich nicht verwendet, weil ich meinem eigenen Develboard nicht traue, sondern weil ich das Adapterkonzept (Einbau-USB, Winkeladapter) für micro USB schon lange fertig hatte und entsprechend die Teile hier.

- mini-Platine

- Lolin D32 pro

- Kopfhörerplatine

- Magnet-USB

- Einbau micro-USB-Buchse

- USB-Winkelstecker

- PN5180

- Drehencoder

- Taster

- Lautsprecher

- Neopixelring (mir war wichtig, dass die LEDs kompakt sitzen und der Ring schmal ist)

Werkzeuge:

Über die Zeit habe ich mir „ein bisschen was“ an Werkzeug angeschafft und dann ist es doch auch schön, wenn das endlich mal zum Einsatz kommen darf ![]() .

.

CNC-Fräse (gehört leider nicht mir), Oberfräse (handgeführt), Oberfräse (im Frästisch), Spiralnutfräser 8mm, Nutfräser, Kreissäge, Stichsäge, Dozuki-Säge, Stechbeitel, Holzklöppel, Holzbohrer, Forstnerbohrer, Akkuschrauber, Standbohrmaschine, Einhand-Hobel, Hobelbank, Exzenterschleifer, Schleifpapier (80, 120, 180, 240), Holzleim, Streichmaß, Winkel.

Bilder

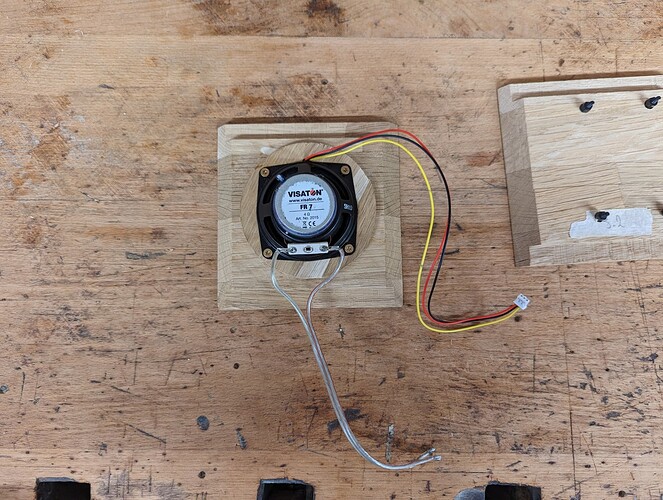

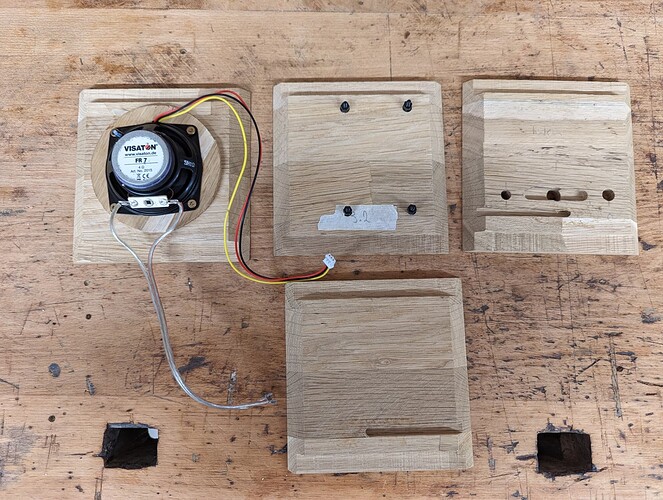

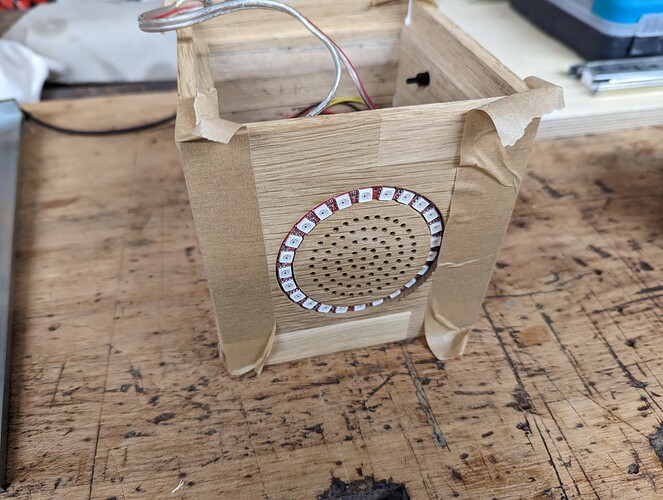

Frontteil mit hintem aufgeleimten Adapterring, auf den der Lautsprecher aufgeschraubt wird. Grund für den Adapterring ist einerseits, dass ich mehr „Fleisch“ zum Aufschrauben habe und andererseits, damit die Lautsprechersicke nicht an das Holz anstoßen kann. In den Falz oben+unten werden später Boden und Deckel eingesetzt.

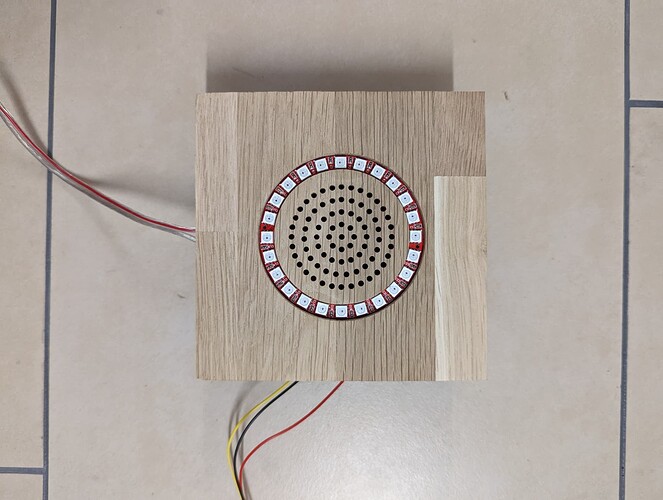

So sieht das Frontteil dann von unten mit eingeschraubtem Lautsprecher und Neopixelring aus. (Fun fact: Dieses Teil lag bestimmt gut ein Jahr auf meinem Schreibtisch und damit habe ich eine Vielzahl von ESPuinos von/für euch getestet.)

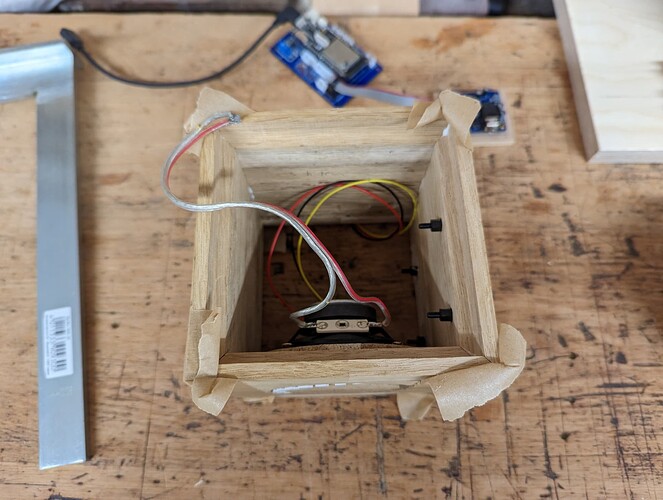

Und nochmal von oben. Der Ring wird nicht eingeklebt sondern später ausschließlich durch die Presskraft des exakt eingepassten Abdeckrings (Plexiglas, foliert) in Position gehalten.

Das ist das Rückteil. Rechts die Öffnung für den Reset-Taster, in der Mitte die Ausfräsung für die USB-Einbau-Buchse und links die Öffnung für den Kopfhörer-Anschluss. In die Nut unten wird (über Eck) die Trägerplatine für die Kopfhörerplatine eingesetzt. Ein paar Brandspuren sieht man vom Sägen, aber das ist ja nur innen - also egal.

Gesockelte Kopfhörerplatine. Zwischen Kopfhörerplatine und Adapterplatte und auch zwischen Schrauben und Platine befinden sich Plastikspacer.

Hier zu sehen sind alle Seitenteile. Man sieht, dass unten im Seitenteil auch eine Nut eingefräst ist. Diese trägt ebenfalls die Adapterplatte, so dass das Ganze „ums Eck“ mit dem Rückteil geht.

Zur Befestigung der mini-Platine habe ich Plastikschrauben eingeklebt, nachdem ich zuvor für sie passende Löcher gebohrt hatte. Dort wird die mini-Platine eingesetzt und das Ganze dann mit Plastikmuttern gesichert.

Zum Leimen legt man bei einer Gehrung alle Seitenteile flach nebeneinander sauber auf Stoß (!) (natürlich in der richtigen Reihenfolge) auf den Tisch und legt pro Gehrung Klebeband unter. Man gibt dann etwas (!) Leim in die Gehrung, verteilt ihn gut und richtet das Gehäuse auf. Das Klebeband arbeitet jetzt wie ein Scharnier und hält das Ganze während des Leimens gut zusammen. Nach dem Aushärten entfernt man es wieder.

So sieht das Ganze dann nach dem Leimen aus. Ist eine Fuge noch nicht ganz geschlossen, dann füllt man sie mit Leim auf und schleift, während der Leim noch feucht ist, die Seite (oder das ganze Gehäuse) schon ab. Der Staub verbindet sich dann schön mit dem Leim (am besten hilft man etwas nach und reibt ihn rein) und man sieht die Fuge nicht mehr. Was man hier auch sieht sind Ausfräsungen für Taster + Drehencoder, da die Materialdicke sonst zu stark ist. Zusätzlich zwei kleine eingeleimte Klötze, die mittels Schrauben den Deckel später in Position halten.

So sehen die Anschlüsse hinten dann fertig bestückt aus. Was man USB-technisch sieht ist ein magnetischer Aufsatz. Der funktioniert echt top, man kann ihn beliebiger Orientierung anstecken! Rechts dann der Kopfhöreranschluss und links die Öffnung für Reset.

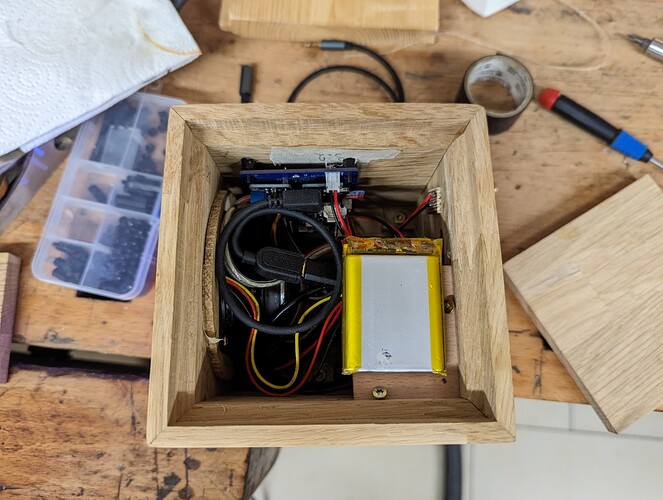

Im Gehäuse geht’s leider recht eng zu und ist auch nicht sonderlich aufgeräumt. Ich hab’s jetzt erstmal mit Lolin D32 pro und LiPo-Akku gebaut, ggf. rüste ich das noch auf FePo mit kleinem Akku um. Dort, wo der Akku aufgebracht ist, sieht man die Trägerplatine für die Kopfhörerplatine, nachdem sie in die Nut des Gehäuses über Eck eingesetzt wurde. Ursprünglich wollte ich sie dort einleimen, aber das macht etwaige Reparaturen sehr schwer. Ich habe sie daher mit kleinen Schrauben fixiert, die ich diagonal eingeschraubt habe. Ist nicht extrem hübsch, aber erfüllt seinen Zweck perfekt.

Fertiges Gehäuse mit eingepasstem Deckel. Vorne jetzt mit eingesetztem Plexiglasring, der den Neopixelring abdeckt. Das Gehäuse habe ich mit 80 / 120 / 180 / 240er-Körnung geschliffen und anschließend mit Leinöl behandelt. Wichtiger Hinweis: Wenn ihr mit Leinöl arbeitet, dann werft den Lappen im Anschluss nicht irgendwo achtlos hin.

Fertiger ESPuino schräg von oben.

Fertiger ESPuino schräg von seitlich hinten.

Fertiger ESPuino schräg von seitlich hinten #2.

Fertiger ESPuino von oben mit sauber eingepasstem Deckel.

Was war nicht so gut?

- Die Frontplatte ist mit dem hellen Holzteil unten etwas schlecht sortiert. Das hat man vorher nicht so arg gesehen, aber nach dem Ölen wurde das stark betont. Gut, man kann es auch als markantes Element ansehen und sich dran erfreuen - Ansichtssache. Kann man umgehen, indem man mehr Geld für das Holz ausgibt und eine bessere Sortierung erreicht.

- Das Holz hat sich nach 2-3 Wochen im Keller leider etwas verzogen nach dem Sägen. Aber es ist tolerabel. Planfräsen war mir jedenfalls zu viel Aufwand.