Ein paar Bilder vorab

Hier die erste Version mit dünnem Neopixelring (Variante 1), zwei Wandschichten und 15 % Infill (Spoiler: zu wenig!).

Nun die zweite Version mit fünf Wandschichten, 35 % Infill und dickerem Neopixelring (Variante 2):

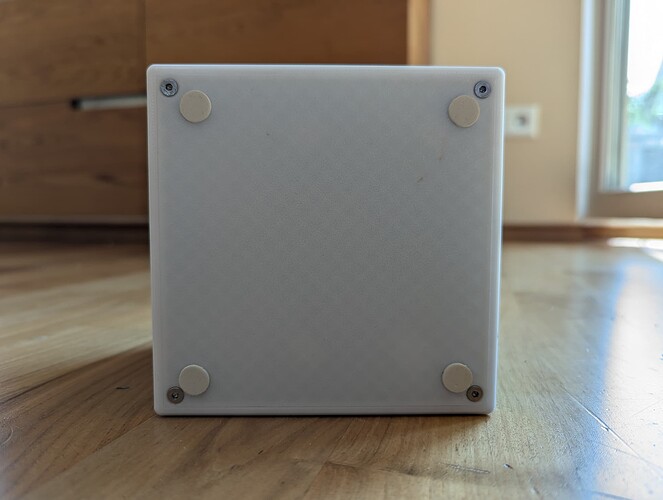

Unten (erste Version, 15 % Infill) habe ich Klebepads draufgemacht, damit es keine Kratzer gibt. Auf der Rückseite sieht man die Anschlüsse für Magnet-USB (Mitte) und Kopfhörer (rechts):

Auf das Thema Infill komme ich weiter unten nochmal zu sprechen. Spoiler: Man sieht in der ersten Version mit wenig Infill (15 %) und nur zwei Wandschichten, dass die Struktur durchscheint. Das ist bei 35 % und fünf Wandschichten (zweite Version) nicht mehr der Fall.

Hier nochmal zwei weitere Farben (ebenfalls 35 % Infill und fünf Wandschichten) mit Neopixelring in der Variante 2:

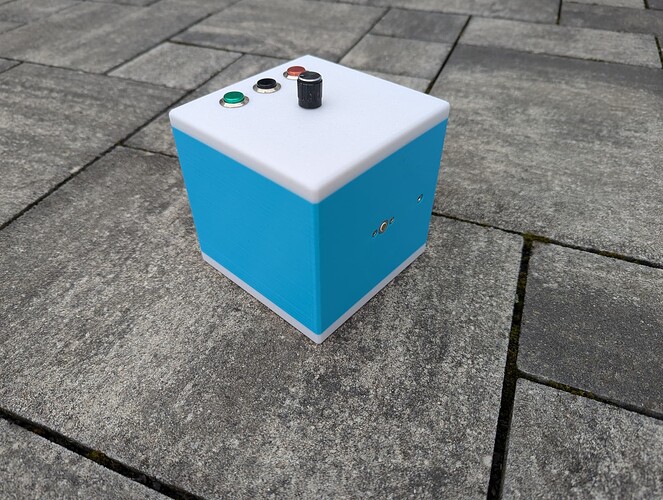

Und nochmal eine Variante in weiß/türkis:

Eine weitere in cyan/weiß:

Und noch eine kleine Familie (cyan, türkis, blau und violett):

Diesmal 3d-Druck statt Holz

Nach Biobox v1 und Biobox v2 war es nunmehr Zeit für die dritte Iteration.

Ich habe mir, nachdem ich mich jahrelang dagegen gesträubt habe, final doch einen 3d-Drucker zugelegt: einen Bambulab P1S mit AMS. Meine Abneigung gegen 3d-Drucker lag immer auch ein Stück weit darin, dass bei allem, was ich so mitbekommen habe, Leute viel mit dem 3d-Drucker selbst beschäftigt waren (Dinge verbessern und Kram für den Drucker selbst drucken). Darauf hatte ich nie Bock. Hier kam mir der P1S gerade recht und ich muss sagen, dass ich nicht enttäuscht wurde: Die Ergebnisse sind wirklich grandios und das alles ohne jegliches Gebastel. Ich habe nichts am Drucker verändert bisher.

Konstruiert habe ich mit Fusion 360 - das war komplett neu für mich (war aber bei KiCad damals auch so; muss man halt durch). Es gibt bei YT aber massig Videos dazu. Mir hat vor allem der Channel Mistermestro geholfen. Traut euch, ich hab’s auch hinbekommen und hatte wirklich noch vor einem Monat GAR KEINE AHNUNG von 3d-Druck und dessen Konstruktion!

Hier gibt’s übrigens eine weitere Variante des hier vorgestellten Gehäuses: Modifikation Biobox 3d.

Anforderungen

Das aus den beiden Vorgängern angestammte Würfel-„Layout“ mit 12 cm Kantenlänge hat sich bei mir etabliert und ich wollte es daher weiterhin nutzen. D.h. oben drei Taster und einen Drehencoder, hinten die Anschlüsse zum Laden und für den Kopfhörer. Vorne die Lautsprecheröffnung und drum herum eine Vertiefung für den Neopixelring, der seinerseits mit einem Diffusorring abgedeckt ist. Revisionsöffnung von unten mit vier Schrauben. Was ich aber auf jeden Fall besser machen wollte, das war die Zugänglichkeit der Elektronik und speziell auch der µSD-Karte. Zuvor mehr oder weniger fest eingebaut, wollte ich es zuerst auf einen Schlitten montieren, den man in das Gehäuse einschiebt. Letztlich habe ich es dann aber mit entsprechenden Haltern einfach auf der Bodenplatte belassen, so dass man beim Öffnen auf alles freien Zugang hat.

Die Wanddicke beträgt 7 mm, wobei es vorne am Lautsprechergitter eher 9 bis 12 mm sind, weil ich mehr „Fleisch“ gebraucht habe für den Doppelfalz zum Einkleben des Lautsprechergitters.

Umsetzung

Das Lautsprechergitter hatte ich zuvor (in Holz) per CNC hergestellt und einfach nur viele (kreisförmig angeordnete) Bohrungen gesetzt. Das hatte ich im 3d-Druck auch versucht, aber es zeigte sich, dass das nicht sonderlich schön aussieht. Daher ist es eine Wabenstruktur geworden, die aus meiner Sicht auch optisch eh mehr hermacht (und gar nicht schwer zu konstruieren ist). Zwischen den Waben entsteht beim 3d-Druck gerne mal ein wenig Stringing, d.h. es werden ein paar Fäden gezogen. Fun fact: Die Waben sind exakt so groß, dass man einen Bleistift reinstecken kann, um dieses nachträglich einfach zu entfernen.

Der RFID-Kartenleser bekommt Schraubenaufnahmen (M3) mittels Einschmelzgewinde; zuvor hatte ich ihn nur per Heißkleber eingeklebt. Im folgenden Bild sieht man das Gehäuse von unten. Oben ist der Falz, in den die Bodenplatte eingesetzt + eingeschraubt wird. Links unten die Aufnahme für den Kartenleser und in der Mitte die Vertiefung für den Drehencoder. Das kleine Bäumchen, das da „gewachsen“ ist, ist Support für Überhang; das bricht man einfach weg nach dem Druck. Jedenfalls befinden sich in der Mitte der Anschluss für USB-C (wird eingeschraubt) und rechts wird der Träger für die Kopfhörerplatine (z. B. mit Sekundenkleber) eingeklebt.

Kleine Einschränkung: Eine der vier Schrauben für den Kartenleser (direkt neben dem Drehencoder) ist leider nicht nutzbar, da sie räumlich mit dem Drehencoder kollidiert. Macht aber nichts: Auch lediglich zwei Schrauben (diagonal) sind schon absolut ausreichend für die Befestigung des RFID-Readers:

Den USB-C-Anschluss habe ich eingepasst und die Schrauben sind außen versenkt. Wie ich erst später gesehen habe, kriegt man diesen auch fertig mit Winkelstecker. Das habe ich jedoch nicht getestet.

Fertig eingebaut sieht das von hinten dann so aus:

Die Kopfhörerplatine sitzt auf einem Träger, welcher mit Sekundenkleber ins Gehäuse eingeklebt wird. Also eigentlich ist das ziemlich simpel: Es ist ein Träger, welcher die gleiche Größe besitzt, wie die Kopfhörerplatine auch. Da sind Erhöhungen (3 mm Höhe) mit 8 mm Durchmesser aufgebracht, in die im Gegenzug Löcher mit 4 mm Durchmesser und 5 mm Tiefe eingebracht sind. Da kommen die Einschmelzgewinde rein. Problematisch war hier, dass zwei der drei Befestigungslöcher der Platine sehr nah an umliegenden Bauteilen der Kopfhörerplatine sind (Kopfhörerbuchse vor allem). Ich habe mir daher kurzerhand drei M3-Schrauben mit kleinem Kopf gedruckt.

Statt einzukleben wollte ich die Trägerplatine eigentlich stecken (snap-in), aber ich war mir unsicher, ob das dauerhaft gescheit hält (ohne Erfahrung in dessen Konstruktion).

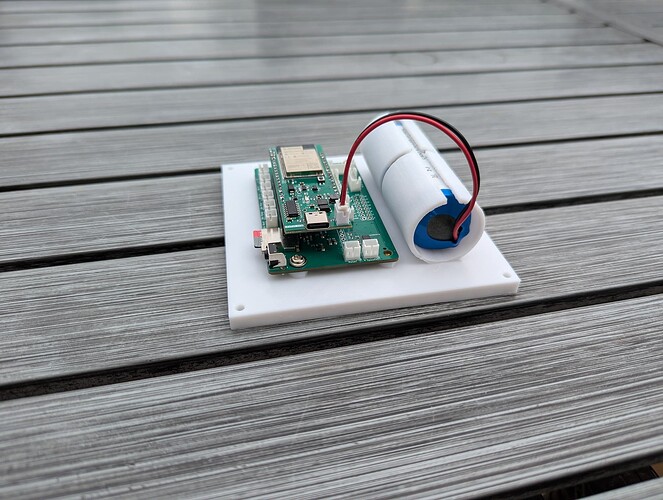

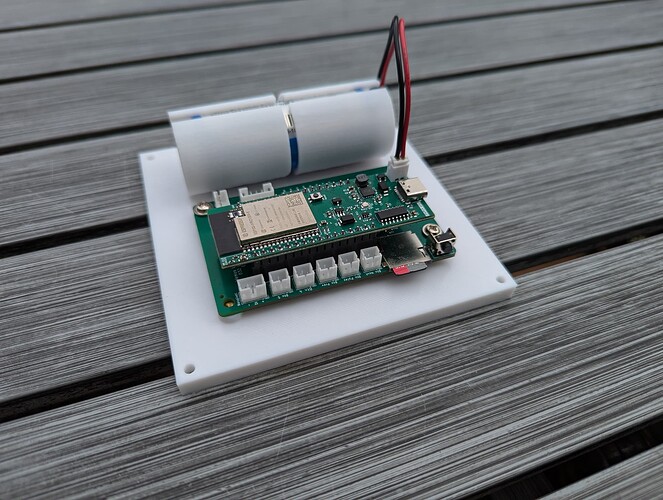

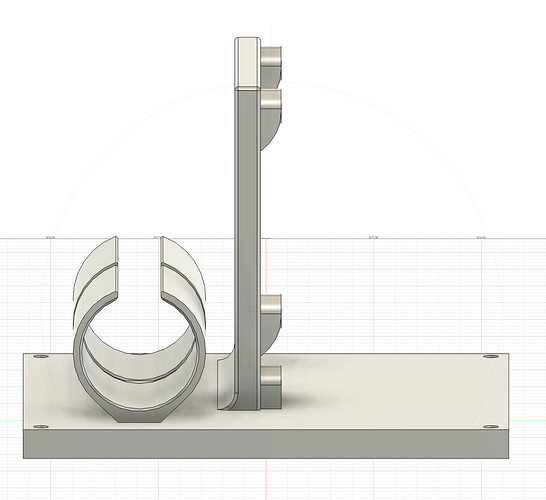

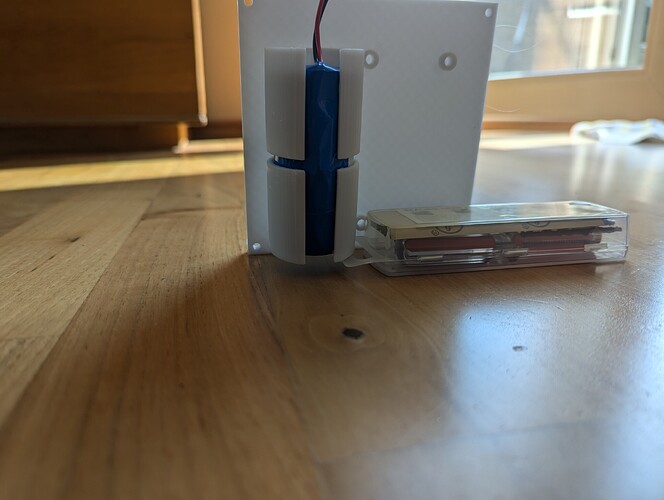

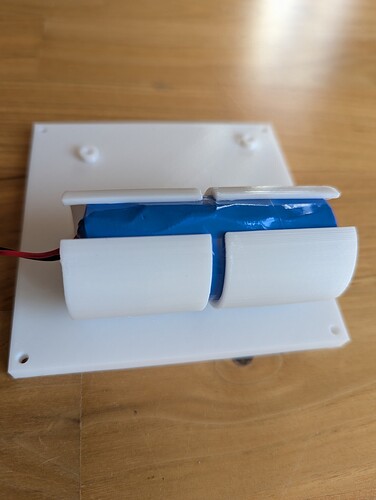

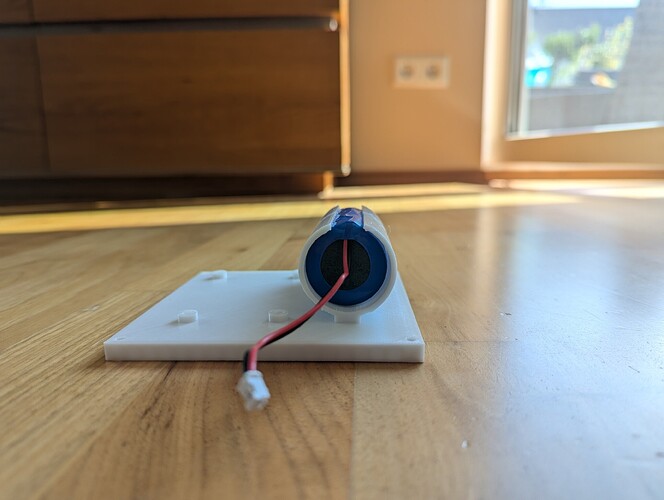

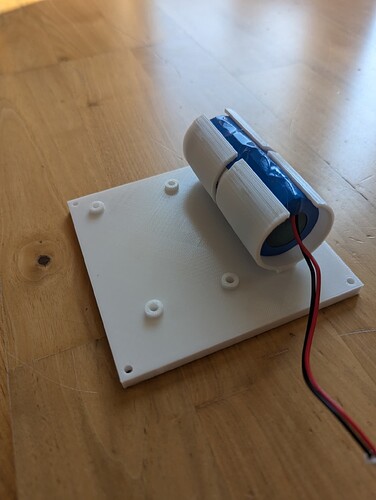

Die mini4L zusammen mit LiFePO4-Develboard und Akku habe ich auf der Bodenplatte befestigt. Für die mini4L in der gleichen Art und Weise, wie bei der Kopfhörerplatine und dem RFID-Reader: einfach festgeschraubt. Für den Akku habe ich einen langgezogenen Ring konstruiert, der oben und in der Mitte geschlitzt ist. Den Schlitz in der Mitte (vertikal) kann man z.B. dafür verwenden, um einen Kabelbinder um den Akku zu ziehen, so dass er auf keinen Fall mehr verrutschen kann. Der Schlitz oben macht das Ganze etwas elastisch, so dass der Akku leicht geklemmt wird und ein Kabelbinder in der Regel gar nicht notwendig ist:

So sieht das Ganze dann mit Akku (Typ: 26650, Eigenbau) und mini4L aus:

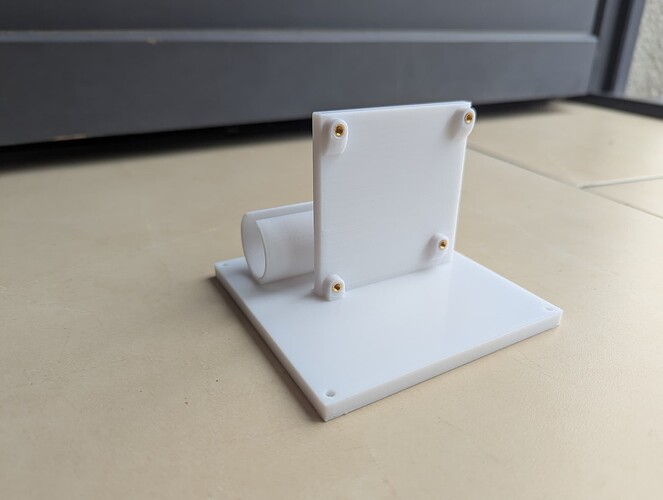

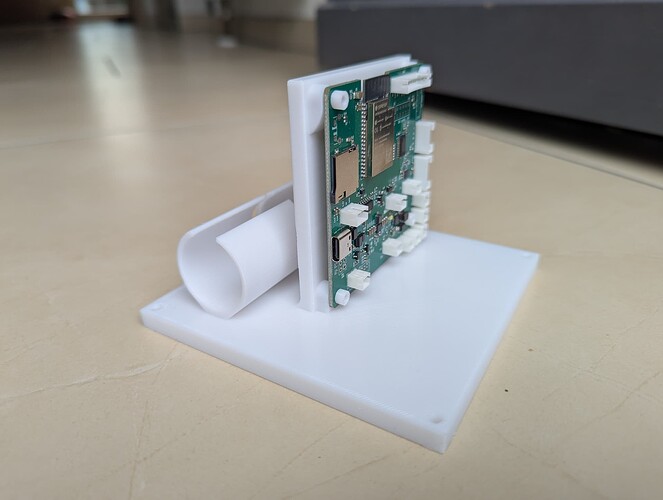

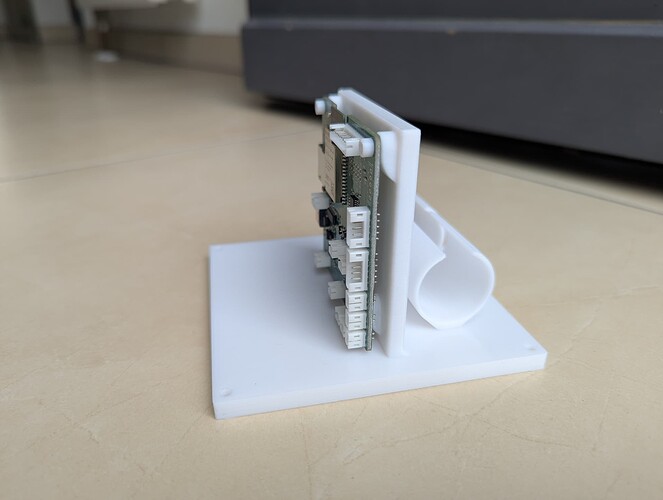

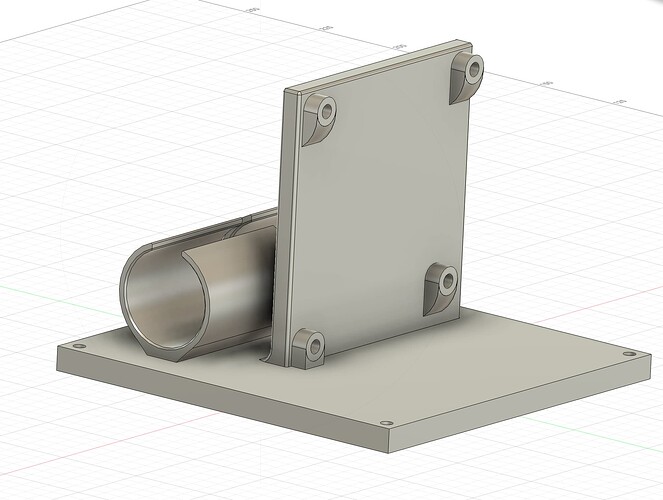

Für die Complete gibt es ein angepasstes Bodenteil (der Rest des Gehäuses ist gleich). Da die Complete + Akku für Flachmontage à la mini4L etwas zu groß ist, wird sie hochkant gestellt. Nachfolgend ein paar Bilder davon mit Akkuhalterung Typ 26650 (Eigenbau, für Eremit wird 32700 benötigt):

Das Lautsprechergitter (hier Variante 1 für schmalen Neopixelring) besitzt einen Doppelfalz: Den Äußeren zum Einkleben in das Gehäuse und den Inneren zum Tragen des Neopixelrings. An der Stelle, wo der Neopixelring seine Anlötpunkte hat, ist eine kleine Vertiefung eingebracht, so dass die Leitungen nicht geknickt werden. Die kleine Öffnung, die man sieht, ist ein diagonal geführtes Langloch, durch das man die Anschlussleitung auf die Rückseite und damit ins Gehäuseinnere führt. Da geht es aber dennoch ziemlich eng zu, d.h. die Anschlussleitungen müssen bereits in der richtigen Reihenfolge von der anderen Seite aus eingeführt werden!

Weiterhin auf der Rückseite vorhanden sind vier Löcher für Einschmelzgewinde (M4) zur Aufnahme des Lautsprechers. Zwischen Lautsprecher und Lautsprechergitter kommt noch ein kleiner Spacer-Ring (ebenfalls mit Langloch), so dass die Sicke des Lautsprechers am Gitter nicht anschlagen kann.

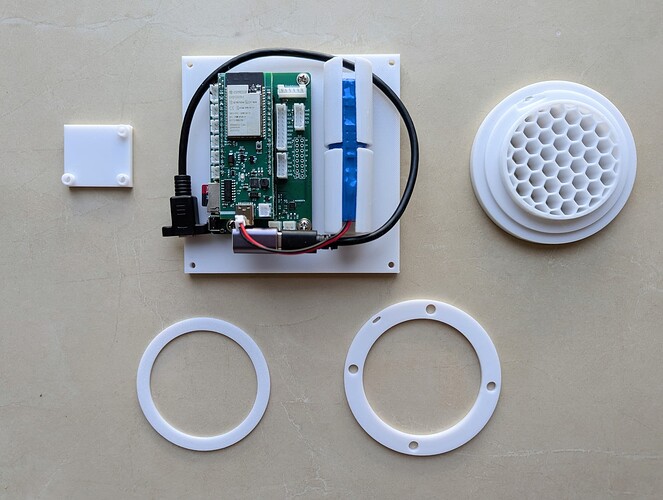

Hier nochmal eine kleine 3d-Teileübersicht (ohne Gehäuse, für mini4L) mit dünnem Neopixelring: Oben rechts das Lautsprechergitter, unten rechts der Adapterring für den Lautsprecher (auch mit Aussparung für Anschlussleitung), links daneben der Diffusorring für den Neopixel und oben links die Trägerplatine für die Köpfhörerplatine. Oben mittig die Bodenplatte mit eingeschraubter mini4L + Develboard, Winkelstecker und USB-Anschlussleitung. Der Akku ist hier ein 18650 (Selbstbau). Man sieht, dass der Winkelstecker-Adapter den Anschluss sehr kompakt zur Seite wegführt. Die schwarze Anschlussleitung gibt es auch fertig mit Winkelstecker zu kaufen: Ich weiß jedoch nicht, ob dieser Stecker dann über die Bodenplatte ragt. Ggf. müsste man hierfür die Aufnahmen der mini4L weiter nach oben verschieben. Werde ich ggf. nochmal testen.

Druckzeit und Material

Verwendet habe ich ausschließlich PETG der Marke Sunlu: türkis und weiß. Punktuell war Stützstruktur zum Drucken notwendig, um Überhänge abzufangen. Das Gehäuse (ohne Boden und sonst auch ohne alles) habe ich anfänglich (!) mit 0,2 mm Schichtdicke, zwei Wandschichten und 15 % Infill gedruckt, was ca. 220 Gramm Filament benötigte und 6 h dauerte. Stabil war es dann, jedoch schimmerte zu meiner Unzufriedenheit (meiner Tochter gefällt das indes total gut) die Infill-Struktur bei Gegenlicht durch, wie man hier gut sehen kann:

Das hat mir keine Ruhe gelassen und so habe ich es dann nochmal mit fünf Wandschichten und 35 % Infill gedruckt. Außerdem ein homogeneres Infill verwendet (geradlinig statt Gitternetz) - Schichtdicke weiterhin unverändert. Der Wandaufbau sieht damit so aus - da hat man richtig was in der Hand:

So sieht das Ganze dann fertig aus. Wunderbar, so gefällt mir das: Es scheint nichts mehr durch!

Am Ende ergaben sich mit den neuen Settings folgende Druckzeiten:

- Gehäuse ohne Boden: 380 g, 9h51

- Lautsprechergitter, Spacerring, Neopixel-Diffusorring, KHP-Träger: 49 g, 1h50

- mini4L: Gehäuseboden mit integriertem Träger: 80 g, 2h20

- Complete: Gehäuseboden mit integriertem Trägern: 105 g, 3h

- Summe: 17 h Druckzeit, ca. 610 g

Hinweis: Alle drei Druckzeiten beinhalten jeweils ca. 6min Vorbereitungszeit des Druckers.

Dateien

Alle Files jeweils als STL und als f3d (das kann man in Fusion 360 öffnen). Die Box selbst gibt es in zwei Varianten: Einmal mit einem Drehencoder-Auschnitt mit 13x13 mm und einmal mit 15x13 mm. Tipp: Erst Drehencoder ausmessen und dann drucken ![]() .

.

Box ohne Boden mit Drehencoder-Ausschnitt 13x13 mmm:

Biobox-3d_Drehencoder_13x13mm_rev2.f3d (250,2 KB)

Biobox-3d_Drehencoder_13x13mm_rev2.stl (248,9 KB)

Box ohne Boden mit Drehencoder-Ausschnitt 15x13 mmm:

Biobox-3d_Drehencoder_15x13mm_rev2.f3d (250,2 KB)

Biobox-3d_Drehencoder_15x13mm_rev2.stl (248,9 KB)

Lautsprechergitter: Variante 1 für Neopixelring mit 24 LEDs (dünn)

Es geht um diesen Neopixelring - diesen gibt es bei mir NICHT zu kaufen.

Abdeckring für den Neopixel (dünn)

Er ist 1,7 mm hoch. Die Vertiefung um das Lautsprechergitter ist 6,5 mm hoch, ein Neopixel ist etwa 2,5 mm hoch. Ergibt insgesamt rechnerisch also 4,2 mm. D.h. da wäre noch Platz. Wenn man mehr Diffusoreffekt möchte (sieht schön aus!) druckt man den Ring entweder dicker oder ganz einfach doppelt. Weil doppelt passt er genau rein.

Neopixel-Diffusorring.stl (39,1 KB)

Neopixel-Diffusorring.f3d (44,8 KB)

Lautsprechergitter + Adapterring für Visaton FR 7

Lautsprechergitter mit Adapterring.f3d (659,0 KB)

Lautsprechergitter mit Adapterring.stl (240,9 KB)

Lautsprechergitter: Variante 2 für Neopixelring mit 24 LEDs (dick)

Es geht um diesen Neopixelring. Diesen kannst du auch von mir beziehen.

- Außendurchmesser: 71,8 mm

- Innendurchmesser: 53,6 mm

Der Abdeckring ist 2,7 mm hoch - in Verbindung mit dem Neopixelring ergibt sich damit exakt die Höhe der Vertiefung des Lautsprechergitters, so dass das bündig abschließt.

Gegenüber der Variante 1 ist der Neopixelring etwas dicker (Differenz zwischen Innen- und Außendurchmesser).

Lautsprecher-Adapterring.stl (68,1 KB)

Lautsprechergitter mit Wabenstruktur dick.stl (159,3 KB)

Abdeckring dick.stl (38,2 KB)

Boden für Box

Den Boden habe ich für euch für verschiedene Akku-Typen konstruiert, wobei 32700 für den LiFePO4-Akkupack von Eremit passend ist. Unterscheiden muss man hier die Variante für Complete und die mini4L: Erstgenannte wird aufrecht gestellt, während die mini4L flach montiert wird.

Empfehlung zum Drucken: Fünf Unterschichten, drei Wandschichten, 35 % Infill. Die Complete-Varianten kommen damit auf etwa 105 Gramm.

Boden für Complete:

Für 32700: Biobox3d-Boden__Complete_Akku32700.stl (298,2 KB)

Für 32700: Biobox3d-Boden__Complete_Akku32700.f3d (259,5 KB)

Für 26650: Biobox3d-Boden__Complete_Akku26650.stl (311,9 KB)

Für 26650: Biobox3d-Boden__Complete_Akku26650.f3d (269,1 KB)

Für 18650: Biobox3d-Boden__Complete_Akku18650.stl (311,5 KB)

Für 18650: Biobox3d-Boden__Complete_Akku18650.f3d (280,9 KB)

Boden für mini4L + Develboard:

Für 32700: Biobox3d-Boden_Akku32700.f3d (141,0 KB)

Für 32700: Biobox3d-Boden_Akku32700.stl (111,2 KB)

Für 26650: Biobox3d-Boden_Akku32700.stl (111,2 KB)

Für 26650: Biobox3d-Boden_Akku32700.f3d (141,1 KB)

Für 18650: Biobox3d-Boden_Akku18650.stl (119,6 KB)

Für 18650: Biobox3d-Boden_Akku18650.f3d (141,5 KB)

Fertig (Neopixelring als Variante 2) sieht das dann so aus:

Hier noch ein paar weitere Bilder. Insgesamt bin ich mit dem Ergebnis sehr zufrieden bis auf eine Sache: Ich hatte die Öffnung vorne ohne Supports gedruckt und das hat dazu geführt, dass der Kreis nicht 100 % rund geworden ist. Man sieht jetzt am unteren Rand des Lautsprechergitters, dass sich ein kleiner Spalt ergeben hat. Das ist beim erste Gehäusen, wo ich dagegen Supports verwendet hatte, nicht passiert. Insofern würde ich empfehlen, das besser mit Supports zu drucken.

Trägerplatine für Kopfhörerplatine. Diese wird eingeklebt (z.B. mit Sekundenkleber).

Trägerplatine für Kopfhörerplatine.f3z (153,6 KB)

Trägerplatine für Kopfhörerplatine.stl (48,7 KB)

Verwendete Komponenten

- Complete-Platine oder mini4L + Develboard LiFePO4

- LiFePO4-Akku 18650 / 26650: Selbstbau

- LiFePO4-Akku 32700: EREMIT 3.2V 6Ah LiFePo4 Akku Pack

- Neopixelring (Variante 2 aus Dateien von oben)

- Neopixelring (Variante 1 aus Dateien von oben)

- RFID-Reader PN5180

- Drehencoder by ESPuino

- Filament türkis (PETG)

- Filament weiß (PETG)

- Taster (16 mm Lochdurchmesser)

- USB-C-Winkelstecker

- Magnet-USB-C-Anschlussleitung (laden und flashen möglich)

- USB-C-Terminal gerade oder gewinkelt (den gewinkelten habe ich nicht getestet!)

- Speicherkarte 64 GB (Endurance-Karte, die hoffentlich lange hält)

- Sekundenkleber zum Einkleben des Trägers der Kopfhörerplatine und des Lautsprechergitters

- Einschmelzhülsen M3s und M4s

- Einschmelzhilfe

- Visaton FR 7

- Senkkopfschrauben M3x10 mm

Manche der Komponenten kannst du bei Bedarf auch von mir beziehen.

Viel Spaß beim Nachdrucken ![]() .

.